過(guò)濾(lǜ)+轉輪吸附+RTO

底(dǐ)漆、麵漆廢氣收(shōu)集後可(kě)能會攜帶漆霧等顆粒物。本項目廢氣采用G4+F7+F9幹式過濾器處理,去除廢氣中的漆霧和粉塵等細微顆粒,為後端設備創造良好條件。然後廢氣進氣沸石轉輪進行濃縮處(chù)理。吸附後達(dá)標排放,脫附後的小風量高濃度(dù)廢氣匯合有組織廢氣一起(qǐ)進入RTO進行處理。脫附氣取自RTO爐膛高溫煙氣,經過換熱(rè)或者混熱降(jiàng)溫後,通入沸石(shí)轉輪(lún)脫附(fù)區進行脫附。

底漆、麵漆廢氣收集(jí)後(hòu)可(kě)能會攜帶漆霧等顆粒物。本項目廢氣采用G4+F7+F9幹式過濾(lǜ)器處理,去除廢氣中的(de)漆霧和(hé)粉塵等細微顆粒,為後(hòu)端設備創造良好條件。然後(hòu)廢氣進氣沸石轉輪進行濃縮處理。吸附後達標排放,脫(tuō)附後的小(xiǎo)風量高濃度廢氣匯合有組織廢氣一起(qǐ)進入RTO進行處理。脫附氣取自RTO爐膛高溫煙氣(qì),經過換熱或(huò)者混(hún)熱降溫後,通入沸石(shí)轉輪(lún)脫附區進行脫附。廢氣經過預處理後,經阻火器進入(rù)RTO進行高溫(wēn)裂解處理,本項目RTO采用三室(shì)RTO。有機廢氣(qì)先經(jīng)過蓄熱床的放熱區(qū)預熱升溫(wēn),再在氧化室中(zhōng)由VOC氧化升溫或燃燒器加熱升溫至(zhì)氧化溫度(dù)780-850℃,使其中的VOC成分分(fèn)解(jiě)成二氧化碳和水。由於廢氣已在蓄熱室內預熱,燃料耗(hào)量大為(wéi)減少。氧化(huà)室有兩個作用:一是保證廢氣(qì)能達到(dào)設定的氧化(huà)溫度,二是保證有足夠的(de)停留時間使廢氣中(zhōng)的VOC充分氧化。

RTO焚燒溫度維持在800℃~850℃以上,燃(rán)燒廢氣在焚(fén)燒係統中停留時間不低於1.2s,RTO進出口溫(wēn)差≤38℃,VOCs淨化(huà)效率大於 99%,熱效率大於95%。

大風量、低濃度的有機廢氣的燃燒或回收,不僅需(xū)要非常大(dà)規(guī)模的設備,而且會造成巨額運行成本。對於該問題,通過使用沸石分子(zǐ)篩吸附濃縮裝置可以將低濃度(dù)大風量的有機廢氣濃縮成(chéng)高濃度小風量,從(cóng)而減(jiǎn)低設(shè)備投資費用和運行成本(běn),從而實現經(jīng)濟有效有機廢氣處理。

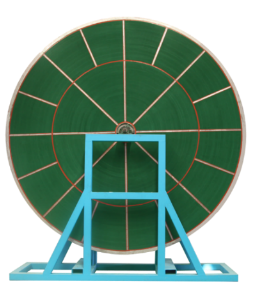

沸石分子篩轉輪(lún)

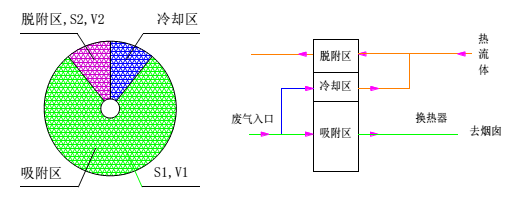

沸石轉輪(lún)原理圖

沸石分子篩轉輪吸附濃(nóng)縮(suō)係統利用吸附(fù)-脫附濃縮-冷卻這(zhè)一連續性過程,對(duì)VOCs廢氣進行吸附濃縮。其基本原(yuán)理如下:

沸石分子篩轉輪分為吸附區(qū)、脫附區和(hé)冷卻區(qū)(麵積比為10:1:1)三個(gè)功能區域(yù),各區域由(yóu)耐熱、耐溶(róng)劑的密封材(cái)料(liào)分隔開來。沸石(shí)分子篩(shāi)轉輪在各個(gè)功能區域內連續運轉。

在吸附區(qū):廢氣中的VOCs物質被沸石(shí)轉輪吸附,吸附後的廢氣在吸附風機的帶動下,直接排入煙囪達標排放。

在脫附區:沸石轉輪上吸(xī)附的VOCs被(bèi)高溫逆向(xiàng)脫附,脫附溫度約為180~200℃。脫附氣(qì)在脫附風機的帶動下進入CO氧化(huà)分解。

在冷卻(què)區(qū):為保證高的吸附效(xiào)率,需對高溫脫附後的轉輪進行(háng)冷卻。冷卻氣體冷卻轉輪吸附(fù)材後,自身被預熱,作為脫(tuō)附氣的源氣,再與來自CO 的燃燒室(shì)來的高溫淨(jìng)化氣體進行(háng)混合預熱,溫度提(tí)升至180~200℃後逆向進(jìn)入轉輪脫附區進行高溫(wēn)脫附。

在線詢價

導航欄目(mù)

新(xīn)聞中心

聯係我們

聯係人(rén):鞠經理

手(shǒu) 機:15861860612,18512165230

郵 箱:jsczyjhb@126.com

公 司:常州市91羞羞国产一区二区精品17c環保設備有限公司

地 址:江蘇省常州市金壇區雙龍路18號